خدمات مديريت پسماند

مقدمه

شرکت گیاه چسب کیش ارائه دهنده خدمات یکپارچه ساخت و سرویس کنترل جامدات و مدیریت پسماند حفاری با توجه به نقش به سزای سلامت محیط زیست در زندگی روزمره انسانها این شرکت بر آن شد که با اتکا به دانش ملی تحقیقات گسترده و طراحی های نوین و علمی را با توجه به سیاستهای خودکفایی و نیاز صنعت نفت صورت دهد. این شرکت با در اختیار داشتن توانایی ساخت و تولید انواع تجهیزات تخصصی صنعت حفاری نفت و گاز را دارد. در این راستا شرکت گیاه چسب کیش با استفاده از تجربیات ارزشمند متخصصین توانمند ایرانی علاوه بر اشتغال زایی قابل توجه توانسته با ارائه طرح ها و راهکارهای زیست محیطی متنوع گامهای مؤثری در جهت سلامت محیط زیست بردارد. دیدگاه مجموعه شرکت گیاه چسب کیش بر اساس کیفیت ، رضایتمندی کارفرما و تقویت صنعت ایرانی بنا گردیده است. این مجموعه امید دارد بتواند با اتکا به پتانسیل فنی موجود علاوه بر اشتغال زایی کمک شایانی به پیشرفت صنعت نفت کشور نماید.

مدیریت پسماند حفاری

امروزه یکی از مهمترین دغدغه های کارفرمایان حفاری چاه های نفت خسارات و آسیب های زیست محیطی ناشی از فعالیت دستگاه های حفاری می باشد. این آلودگی ها که عمدتاً هیدروکربنی و یا نمکی هستند، جزء خطرناک ترین آلاینده ها می باشند که صدمات بسیار جدی به سلامت محیط زیست و اکوسیستم وارد می نمایند. در راستاي كاهش آسيب هاي زيست محيطي بايستي پسماندهاي توليد شده با شيوه هاي سازگار با محيط زيست مديريت و كنترل شوند كه يكي از روشها سيستم مديريت پسماند دفع پسماندها مي باشد. امروزه با توجه به توسعه بیش از پیش حفاری چاه ها، برای تولید سیالات هیدروکربوری و نیز اهمیت روز افزون رعایت مسائل زیست محیطی در صنایع مختلف به خصوص صنعت نفت، نیاز به استفاده از تکنولوژی های بهتر و کارآمدتر جهت کنترل پسماندهای حاصل از حفاری بیش از پیش شده است.

در این سیستم پساب های ناشی از فعالیت دستگاه های حفاری درون حوضچه ها ایزوله محصور می شود و سپس عملیات درمان روی آن ها صورت می گیرد. يكي از آلودهكنندههاي اصلي عمليات حفاري، گلهاي حفاري ميباشد كه بهطور متداول شامل تركيبات ناخواستهاي مانند فلزات سنگين، نمكها و هيدروكربنها هستند كه غلظت آنها در انواع گل بهطور قابلتوجهي متغير ميباشد، تحولات در صنعت حفاري كه بيشتر در زمينه گل حفاري، مواد متشكله آن و دستگاههاي تصفيه گل هستند، داراي تنوع گوناگوني بوده و تلاش براي جايگزيني مواد سازگار با محيطزيست و تغيير فرمولاسيون اين مواد در راستاي تجزيهپذيري در محيطزيست و نداشتن عوارض خطرناك از دغدغههاي اصلي جهت داشتن سیستم مدیریت پسماند حفاری کارآمد است. همواره خرده های حاصل از حفاری و جامداتی که از دستگاه کنترل جامدات دفع می شود در صورت باقی ماندن در سیستم قادر به ایجاد مشکلات عدیده ای در عملکرد گل و بروز آثار مخرب زیست محیطی خواهند کرد. سیال حفاری که نقش مهمی در تسریع و بهینه سازی عملیات حفاری دارد از عوامل مختلفی مانند مواد ژله ساز و ضد لختگی و غیره تشکیل شده اند که در صورت استفاده نکردن از روش های مدیریت پسماند میتوانند اثرات بدی روی محیط زیست ایجاد کنند.

گل حفاري و پسماندهاي ناشي از حفاري درصورتي كه درست مديريت نشوند، علاوه بر تحميل هزينه هاي سنگين به صنعت نفت، ميتوانند به يكي از منابع آلودگي درمحل حفاري تبديل شوند مديريت پسماند گل حفاري عبارت است از يك مجموعه مقررات منسجم و سيستماتيك براي كنترل توليد، ذخيره، جمع آوري، حمل ونقل، پروسه و دفع مواد زايد و پسماند، منطبق بر بهترين اصول بهداشت عمومي، اقتصاد، حفاظت از منابع و ساير ملزومات زيست محيطي و آنچه براي عموم مورد توجه ميباشد كه منطبق بر چهار اصل (Reuse ,Recover ,Reduction ,Recycle) میباشد كه در پايان عمليات حفاري هيچ پسماندي از گل حفاري و كنده هاي حفاري در اطراف چاه باقي نماند.

الزامات ایمنی واستانداردهای مربوط

خط مشی ایمنی شرکت گیاه چسب کیش توجه به مقوله ايمني و پيشگيري در راس اولويت هاي می باشد و اقدامات پيشگيرانه و فرهنگ ايمني را سرلوحه كار متخصصان قرارداده است و در این راستا درصددکاهش خطای انسانی وسیستمی, ارائه آموزش موثر برکاهش حادثه می باشد. ازاین رو با تصويب بودجه و توجه به امر آموزش، شرايط و زمينه لازم را در محیط کاری به منظور افزايش ضريب ايمني فراهم آورده است و جهت تسریع در دستیابی به اهداف تعریف شده در زمینه ایمنی, اقدام به استقرارسیستم ایمنی-ISO14001 OHSAS18001 و استخدام نیروهای متخصص و برگزاری دوره های آموزشی ایمنی اثربخش نموده است.

با تو جه به اینکه سرمايه هر سازمان نيروي انساني متخصص و توانمند آن می باشد؛ لذا سازمان برای سلامت، شادابي و ايجاد محيط ايمن و درنتیجه افزايش راندمان كار, سرمايه گذاري و برنامه ریزی نموده است.

همچنین به منظور حفاظت از نيروهاي انساني و كاهش بيماري هاي ناشي از كار و همچنين ايمن سازي تجهيزات و حفاظت از دارايي هاي شركت برنامه هاي ايمني و اموزشي را با هدف استقرار نظام مديريت HSE در دستور كار دارد.و شناسايي بيماري هاي ناشي از كار در صنعت مدیریت پسماند، انجام ارزيابي ريسك تمامي فرآيندهاي حفاري، اعزام تمامي كاركنان براي انجام آزمايشات و معاينات طب صنعتي، آناليز حوادث و تعيين هزينه هاي مستقيم و غير مستقيم حوادث، اندازه گيري عوامل زيان آور فيزيكي و شيمیايي محيط هاي كاري در سطح شركت، انجام عملیات مدیریت پسماند آلاينده هاي زيست محيطي گل حفاري است.

مهمترين بخش از هر برنامه ايمني و بهداشتي و به عبارت كاملتر هر سيستم مديريت ايمني و بهداشت شناسايي خطرات وحوادث است و در واقع موتور سيستم محسوب مي شود.ابتدا بايد خطرات را شناسايي نمود تا بتوانيم بر اساس آن راه مقابله و حذف خطر را پيشنهاد كنيم. بررسي علل و عوامل حوادث و شرايط ايجاد حادثه يكي از راهكارهايي است كه ميتوان براساس كسب تجارب ناشي از آن و كشف زواياي حوادث از بروز حوادث بعدي جلوگيري بعمل آورد. نوع حادثه هاي اتفاق افتاده سقوط كردن و لغزيدن ، ضرب خوردگي وبريدگي و قطع اعضاء بيشترين موارد حوادث ناشي از كار و علل وقوع حوادث نيز بي احتياطي مهم ترين علت می باشد.و البته باید این امر را درنظر گرفت که از ميان صنعت, صنعت حفاري يكي از سخت ترين و پرمخاطره ترين صنايع مي باشد. در روش جاری با توجه به عدم حضور دستگاه حفاری بخش عمده این خطرات منتفی می گردد ولی خطرات بالقوه مانند لیز خوردن، آسیب جسمی بر اثر عدم استفاده از لوازم ایمنی شخصی و خطراتی که در استفاده از ماشین آلات حمل و نقل سنگین وجود دارد پا برجاست.

عوامل مهم تاثیر گذار در ایجاد حادثه

بی احتياطی

بيشترين علل حوادث در صنعت حفاري مربوط به بي احتياطي مي باشد. با توجه به اينكه عمليات حفاري سنگين بوده و نياز به دقت و تمركز بالايي دارد، و از طرفي هر شيفت كاري در دستگاه هاي حفاري 12 ساعت است كه شيفت روزكار از ساعت7 تا 19 و شيفت شب از ساعت 19 تا 7 روز بعد مي باشد، لذا بايستي شرايط مناسب در محيط كار فراهم گردد تا بي احتياطي پرسنل به حداقل برسد. بي احتياطي پرسنل ناشي ازگزينش نامناسب ، عدم آموزش لازم، خواب ناكافي، استفاده ازموبايل در حين كار، شوخي هاي نابجا و غرور كاذب افراد با تجربه و… مي باشد. در اين خصوص مي توان به راهكارهایي اشاره نمود. قانونمند كردن مراحل استخدامي جهت پرسنل شرکت ،گزينش بر اساس قابليت فني افراد با استفاده ازگزینش درست، معاينات طبي قبل و بعد از استخدام، آموزش فني و ايمني افراد قبل از عزيمت به دكل هاي حفاري، نظارت و همكاري مديران و HSE ، آموزش و نظارت مناسب بر افراد در حين كار توسط مسئول مستقيم و مسئول روساي ارشد بر تداركات و خدمات پشتيباني مانند (غذا، اسكان، رفت وآمد مناسب ، امكانات ورزشي) تست موادمخدر و الكل از تمامي افراد در حين خدمت، نظارت شديد بر عدم استفاده از تلفن همراه ، استعمال دخانيات و شوخي هاي نابجا در محوطه عملياتي كه از وظايف مسئول HSE می باشد.

ليز خوردن

ليز خوردن دومين رتبه را در بروز حادثه را دارد علت اصلي آن وجود روغن، گازوئيل ، بارش برف و يخبندان باعث بروز ليز خوردگي و ايجاد حادثه در محيط كار مي گردد. لذا در اين خصوص راهكارهایی را مي توان مد نظر قرارگرفت نظافت و تميزكاري مداوم سطح و مناطق عملياتي از گل حفاري و ساير آموزش افراد قبل از شروع كاراستفاده از نمك و ماسه بر روي سطوحي كه برف و يا يخ قرار دارد، آج دار كردن تمامي سطوح ، نردبان ها و پله هاي موجود در منطقه عملياتي، استفاده از كفش هاي ايمني مناسب، نصب گاردهاي مناسب و رعایت استاندارد درمحيط هاي كه احتمال ليزخوردن و پرت شدن افراد وجود دارد .

عدم آموزش صحیح

سومين عامل در بروز حادثه عدم آموزش مناسب و كافي پرسنل مي باشد. لذا مديران ارشد عملياتي و آموزش بايد مساله آموزش پرسنل را از مهمترين و اصلي ترين اهداف خود قرار دهند. مسائل ايمني وبهداشتي عمومي و تخصصي به هر سمت آموزش داده شود. همچنين آموزش هاي ايمني و بهداشتي حين خدمت بصورت منظم و بر اساس نياز سمت ها در مراكز معتبر كه گواهينامه هاي بين المللي صادر ميكنند برگزار گردد ( اطفاء حريق مقدماتي و پيشرفته، كمكهاي اوليه مقدماتي و پيشرفته، كار در ارتفاع، آشنايي با گاز).

ساير موارد

عوامل ديگري كه باعث حادثه میشود شامل روشنایی نامناسب، شرايط جوي، روشنايي نامناسب وتعجيل درکار می باشد.گاز گرفتگي در محوطه هاي سربسته مانند مخازن و تانك هاي ذخيره صورت مي گيرد بنابرين جهت هرگونه عمليات باید مسئول HSE را آگاه ساخت.

واحد HSE شرکت گیاه چسب کیش با شناسایی و ارزیابی ریسک مشاغل و محیط عملیات, سیستم ایمنی متناسب با شرایط کاری طرح ریزی نموده است.

تجهیزات و ماشین آلات مورد نیاز

تجهیزات

| ردیف | شرح | تعداد | واحد | ملاحظات |

| 1 | واحد فیلتراسیون | 1 | دستگاه | |

| 2 | واحد آب زدایی | 1 | دستگاه | |

| 3 | کاروان | 1 | دستگاه | |

| 4 | آگر | 1 | دستگاه | |

| 5 | درایر شیکر | 1 | دستگاه | |

| 6 | مخازن بافر | 2 | دستگاه | مجهز به AIS و میکسر |

| 7 | ترانسفر پمپ پکیج | 1 | ست | 2دستگاه پمپ گل کش// 2دستگاه دیافراگم پمپ// 3 دستگاه کف کش |

| 8 | کارواش | 2 | دستگاه | |

| 9 | پنل برق | 1 | دستگاه | |

| 10 | لوازم آزمایشگاهی | 1 | ست |

پرسنل

| ردیف | شرح | تعداد | واحد | ملاحظات |

| 1 | کارشناس کنترل پسماند حفاری | 1 | نفر | |

| 2 | تکنسین کنترل پسماند حفاری | 1 | نفر | |

| 3 | کمک صنعتگر کنترل پسماند حفاری | 3 | نفر |

ماشین آلات

| ردیف | شرح | تعداد | واحد | ملاحظات |

| 1 | کمپرسی | 1 | دستگاه | |

| 2 | لودر | 1 | دستگاه | |

| 3 | تانکر 16000 لیتری | 1 | دستگاه | مجهز به پمپ مکش |

| 4 | بیل مکانیکی | 1 | دستگاه |

مواد شیمیایی

| ردیف | شرح | تعداد | واحد | ملاحظات |

| 1 | سیمان | |||

| 2 | سیلیکات سدیم | |||

| 3 | آهک | |||

| 4 | پلی آلومینیوم کلراید | |||

| 5 | پلی اکریل آمید | |||

| 6 | کاستیک سودا | |||

| 7 | سودا اش |

شرح کار مدیریت پسماند به روش ZERO DISCHARGE

مدیریت پسماند حفاری

از اصول مهم و کلیدی در مدیریت پسماند حفاری کاهش میزان کنده های حفاری در منشا تولید آنها و یا کنترل آن در مراحل اولیه خارج شدن از چاه می باشد. در این خصوص استفاده از تجهیزات کنترل جامدات متناسب با عملیات حفاری می تواند کمک شایانی به بهبود عملکرد سیستم مدیریت پسماند حفاری نماید و ضمن صرفه اقتصادی و کاهش هزینه های عملیات، کمک به افزایش راندمان سیستم مدیریت پسماند حفاری نماید. در این روش آب مصرفی در سیستم مجدداً به چرخه مصرف بازگردانده و جهت مصارف ساخت سیال، شستشو و … استفاده می گردد.

در این پروژه توسط تجهیز اختلاط (Loader ) پسماند جامد با مواد تثبیت کننده (سیمان و سیلیکات سدیم ، یا گچ) کاملاً مخلوط می گردد. کنده های حفاری جهت ادامه فرآیند تثبیت به محوطه درمان (Treatment Area) منتقل شده و پس از گذشت 6 ساعت و تا مدت زمان 72 ساعت از زمان افزودن مواد شیمیایی تست های کنترل کیفی از محصول انجام می گیرد. در صورت تأئید نتیجه آزمایش ، پسماند تثبیت شده به محل دفن کنده ها ارسال می گردد

شرح کار

- مقدمه

شرح کار پیش رو جهت ارائه خدمات مدیریت پسماند حفاری تهیه گردیده است.

از اصول مهم و کلیدی در مدیریت پسماند حفاری کاهش میزان کنده های حفاری در منشا تولید آنها و یا کنترل آن در مراحل اولیه خارج شدن از چاه می باشد. در این خصوص استفاده از تجهیزات کنترل جامدات متناسب با عملیات حفاری می تواند کمک شایانی به بهبود عملکرد سیستم مدیریت پسماند حفاری نماید و ضمن صرفه اقتصادی و کاهش هزینه های عملیات، کمک به افزایش راندمان سیستم مدیریت پسماند حفاری نماید. در این روش آب مصرفی در سیستم مجدداً به چرخه مصرف بازگردانده و جهت مصارف ساخت سیال، شستشو و … استفاده می گردد.

- مدیریت پسماند حفاری (فاز اول; پسماند حفاری پایه آبی)

2-1 فاز جامد

کنده های حفاری پایه آبی در ابتدای حفاری چاه (Top Hole) عموماً از نظر زیست محیطی بی خطر هستند (البته جز مواردی که صراحتا در MSDS آنها قید گردیده باشد.) کنده های حفاری ناشی از حفاری های اولیه چاه (Top Hole) به دلیل اینکه از نظر زیست محیطی ایمن هستند می بایست از سایر کنده های حفاری که به نمک آغشته می شوند (حفره های بعدی) جدا کردند.

2-2 فاز مایع

تمامی سیال مازاد و دور ریز در دستگاه حفاری توسط مسیر جوی ها به Interceptor و سپس به حوضچه های تعبیه شده جهت سیال منتقل می گردند. برخی از سیال دور ریز نیز در حوضچه کنده های حفاری(کورال) جمع می گردد که ناشی از ته نشست کنده های حفاری، یا شستشوی تجهیزات و مخازن و یا دور ریز سیال می باشد.

بخش سیال پسماند حفاری پایه آبی در صورت نیاز می تواند به مخازن ذخیره و سپس جهت باز یافت آب به واحد آب زدایی و سپس به دستگاه سنتریفیوژ منتقل شده و تصفیه گردد. تمام سیالات دور ریز و پسماند در صورت نیاز توسط واحد آب زدایی و با افزودن مواد شیمیایی به صورت 2 فاز درآمده و سپس به دستگاه سنتریفیوژ منتقل می گردند. سیال لخته شده در این دستگاه به دو بخش جامد و مایع تفکیک می گردد. بخش جامد آن که بخش دور ریز می باشد به حوضچه Corral ریخته می شود و فاز مایع که آب می باشد جهت استفاده مجدد در بخش ساخت سیال و شستشو به سیستم بازگردانده می شود.

دستگاه فیلتر پرس از مجموعه ای از پمپ ها، صفحات، فیلترها و جک هیدرولیکی تشکیل شده است که توسط عبور سیال از فیلتر توسط نیروی حاصله از پمپ و فشار صفحات به یکدیگر توسط جک هیدرولیکی عمل تصفیه سیال را صورت می دهد. در این دستگاه سیال تصفیه شده مجدّداً به مسیر مصرف دستگاه حفاری بازگردانده می شود و کیک حاصله که همان پسماند حفاری جامد است به بیرون منتقل می گردد.

این تجهیز از دستگاه های جداسازی فیزیکی است که جز در برخی موارد از هیچگونه افزودنی استفاده نمیکند.

- مدیریت پسماند حفاری (فاز دوم- پسماند حفاری پایه روغنی)

- فاز مایع

در این مرحله کاهش میزان رطوبت موجود در کنده های حفاری خارج شده از الک های لرزان در پی ورود کنده های حفاری خارج شده از الک های لرزان در مارپیچ گردان (Auger) و سپس به الک لرزان خشک کن (Dryer Shaker) صورت می پذیرد. در پی عبور مجدد از الک لرزان رطوبت کنده ها کاهش پیدا کرده و ضمن تسهیل امر تثبیت کنده های حفاری روغنی ، سیال تا حدی باز یافت شده و از دور ریز آن جلوگیری به عمل می آید.

این الک دارای محفظه جهت جمع آوری فاز سیال می باشد که سیال بدست آمده جهت استفاده مجدد موقتا به مخزن ذخیره کوچک T-10 منتقل می گردد.

3 -2 فاز جامد

کنده های حفاری پایه روغنی پس از عبور از الک لرزان خشک کننده به درون حوضچه کورال وارد می گردند. در این حوضچه توسط تجهیز اختلاط(Car mix) پسماند پایه روغنی با مواد تثبیت کننده(سیمان و سیلیکات سدیم) کاملاً مخلوط می گردد. کنده های حفاری جهت ادامه فرآیند تثبیت به محوطه درمان (Treatment Area) منتقل شده و پس از گذشت 6 ساعت و تا مدت زمان 72 ساعت از زمان افزودن مواد شیمیایی تست های کنترل کیفی از محصول انجام می گیرد. در صورت تأئید نتیجه آزمایش ، پسماند تثبیت شده به محل دفن کنده ها ارسال می گردد.

- سیستم پایدار سازی و تثبیت پسماند جامد حفاری

سیستم پشنهادی جهت تثبیت و پایدارسازی کنده های حفاری استفاده توأم از سیمان و سیلیکات سدیم است. در این حالت قبل از افزودن مواد تثبیت کننده توسط آزمایش ریتورت مقدار و نسبت فازهای تشکیل دهنده پسماند جامد و روغن را بدست آورده و عملیات تثبیت توسط سیمان صورت می گیرد. جهت تسریع در عملیات جذب آب سیمان و تولید شبکه و همچنین جهت جلوگیری از خروج سیال هنگام تشکیل شبکه جامد سیمان، از سیلیکات سدیم استفاده می گردد.

آزمایشات صحت عملکرد تثبیت

2 مورد آزمایش میدانی جهت تأیید عملکرد تثبیت کنده های حفاری توسط مواد شیمیایی وجود دارد :

- آزمایش کن (Can Test)

در این آزمایش مقداری از مجموعه کنده حفاری تثبیت شده (Batch) را در یک ظرف استوانه ای ریخته و به آرامی می فشاریم. سپس ظرف مذکور را بالعکس روی سطح صاف قرار داده و به انتهای ظرف ضربه می زنیم تا کنده از ظرف خارج گردد. تست در صورتی مثبت ارزیابی می گردد که کنده تست شده قوام و شرایط فیزیکی خود را به شکل استوانه حفظ نماید. این آزمایش در هر دو نمونه پسماند حفاری پایه آبی و پایه روغنی و در تمامی مراحل حفاری قابل استفاده می باشد.

- آزمایش شاین تست (Shine Test)

در این تست 1 گرم از مجموعه کنده حفاری تثبیت شده (Batch) را در 25 سی سی آب مقطر قرار داده و توسط میکسر یا توسط هم زدن دستی به مدت 6 دقیقه مخلوط می نماییم. در صورت مشاهده نشدن مواد روغنی در سطح مایع تست مورد نظر با موفقیت انجام شده و کنده ها به صورت کامل تثبیت شده اند.

در صورت عدم تأیید نتایج هرکدام از این آزمایشات می بایست مجدداً مواد شیمیایی افزوده شده و در بازه زمانی 6 ساعته مجدداً تست ها به عمل آیند. عملیات تثبیت به نسبت اضافه نمودن مواد شیمیایی می تواند از 6 الی 72 ساعت به طول انجامد.

- دفن پسماند حفاری

- پسماند جامد

محل دفن کنده های تثبیت شده محلی است که جهت دفن کنده هایی که عملیات تثبیت روی آن ها صورت گرفته استفاده می گردد. این محل می بایست جهت پسماند حفاری پایه آبی و پایه روغنی از هم مجزا شده باشد. این محل توسط کارفرما و رعایت استاندارهای زیست محیطی منطقه مشخص می گردد جابجایی کنده های تثبیت شده توسط کمپرسی و رعایت کلیه جوانب احتیاط صورت می گیرد.

- پسماند جامد غیر روغنی

این نوع پسماند حفاری پس از تثبیت طبق پروسه تعریف شده توسط کارفرما می تواند در محل دفن و با رعایت کلیه جوانب دفن گردد و یا می تواند بخشی از آن ها را بنا به صلاحدید کارفرما جهت استفاده مجدد در یکی از طرح های پیشنهادی این شرکت مصرف گردد. پسماند حفاری تولید شده در مرحله اول حفاری (Top Hole) می بایست از سایر پسماندهای تولیدی در مراحل بعدی جدا شده که آلوده نگردد.

- پسماند جامد روغنی

کنده های حفاری آلوده به مواد روغنی توسط ماشین آلات مخصوص با سیمان به خوبی مخلوط می گردند. هر بخش از پسماند حفاری به صورت جداگانه مورد آنالیز و تست قرار می گیرد تا هرگونه اثرات احتمالی در آینده مانند شسته شدن و نفوذ به سفره های زیرزمینی و یا آلوده کردن زمین های کشاورزی، خنثی گردد.

- پسماند حفاری آغشته به نمک

پسماند حفاری آغشته به نمک نیز مانند پسماند حفاری آلوده به مواد روغنی توسط مواد تثبیت کننده مانند سیمان تثبیت می گردد وپس از گذراندن آزمایشات میدانی جهت دفن در محل دفن کنده ها و در محلی جدا از پسماند روغنی انتقال می یابد.

- پسماند مایع

-

- آب آلوده نشده به نمک

آب مازاد در عملیات اجرایی در صورتیکه به نمک، سیمان و یا مواد روغنی آلوده نشده باشد می تواند در محل مشخص شده توسط کارفرما تخلیه گردد.

- پسماند سیال روغنی

سیال پایه روغنی استحصال شده در محل در اختیار کارفرما جهت استفاده مجدد قرارداده می شود. جهت جمع آوری روغن موجود در آب های سطحی نیاز به تله روغن در مسیر انتهایی جوی های محوطه وجود دارد که توسط کارفرما تعبیه گردیده است. مخزن T-10 شرکت “گیاه چسب کیش ایرانیان” با ساختار تله روغن امکان جداسازی روغن از سطح پسماند سیال پایه روغنی را دارد.

- آب نمک

آب نمک بدست آمده در پروسه آب زدایی سیال جهت استفاده مجدد به مخازن سیال منتقل می گردد. این موضوع برای آب نمک مازاد عملیات اجرایی و آبهای سطحی نیز صدق می کند.

در صورت عدم نیاز به آب نمک می بایست به محلی که کارفرما مشخص نموده است منتقل گردد.

- جابجایی پسماند

جابجایی پسماند حفاری توسط ماشین آلات و به محل دفن کنده ها صورت می گیرد. پسماند حفاری پس از بارگیری در محل اجرای پروژه توسط ماشین آلات حمل بار به محل دفن منتقل می گردد.

- کنترل کیفیت نتایج

پروسه کنترل کیفیت تثبیت پسماند حفاری بوسیله آزمایشات میدانی تجهیزات مربوطه و کنترل کیفی سیال باز یافتی توسط روش اسپکتروفوتومتری و با دقت بالا صورت می گیرد. این آزمایشات در زمان دفع سیال بازیافتی به طبیعت و جهت صحت تطایق شرایط سیال با شرایط مورد تایید جهت دور ریز در محیط استفاده می گردد.

- لوازم آزمایشگاهی

شرکت “گیاه چسب کیش ایرانیان” جهت بررسی نتایج حاصله از عملیات اجرایی از دستگاه های آزمایش جامدات (ریتورت کیت) و آزمایش سیال پسماند به روش نوری ( اسپکتروفوتومتر) استفاده می نماید.

- گزارش دهی

کارشناس مستقر در محل پروژه به صورت روزانه گزارشات عملکرد و پیشرفت عملیات را به تأیید نماینده کارفرما می رساند. این گزارش حاوی اطلاعات جامعی از عملکرد دستگاه ها، مواد شیمیایی مصرف شده، اطلاعات فنی، آزمایشات صورت گرفته و سایر فعالیت های صورت گرفته مدیریت پسماند می باشد.

در پایان هر ماه نیز صورت کارکرد مجموعه مدیریت پسماند طی صورت وضعیت ماهیانه به تأیید نماینده کارفرما می رسد.

پیت های مدیریت پسماند

Waste Pit

این حوضچه در این پروژه ظرفیتی معادل 800مترمکعب داشته است. در طول عملیات کلیه آبهای سطحی ناشی از فعالیت دستگاه ها از طریق جویها به این حوضچه هدایت و سپس به چرخه مصرف بازگردانده می شود .

Corral

محوطه ای است با حجم محدود که تمامی کنده های حفاری و ناشی از دستگاههای تصفیه در این محل جمع آوری میشوند. حجم كورال در اين چاه 400 مترمكعب است.

Treatment Area

محوطه ای است با حجم محدود که در این محوطه ها کنده ها تثبیت شده و بارگیری میشوند.حجم این بخش در این چاه 300 متر مکعب میباشد.

مواد شیمیایی

همانطور که در شرح عملیات ذکر گردید مواد شیمیایی مختلفی جهت اجرای مدیریت پسماند حفاری مورد استفاده قرار می گیرد. برخی از این مواد در پروسه درمان پسماند جامد و برخی دیگر در پروسه درمان پسماند سیال استفاده می گردد.

سیمان

جهت تثبیت کنده های حفاری به ماده ای با جذب بالای رطوبت و زمان واکنش کوتاه نیاز است. سیمان به عنوان یکی از مناسبترین مواد شیمیایی مورد استفاده در تثبیت کنده ها به دلیل ایجاد شبکه مستحکم و جذب بالای آب می تواند در مدت زمان کم عملیات تثبیت پسماند را به خوبی انجام دهد. سیمان عمدتاً از مواد و مصالح آهکی (حدود ۶۰٪ الی ۶۷٪) ، رس (حدود ۳٪ الی ۷٪) و سلیس (۱۷٪ الی ۲۷٪) تشکیل شده است .پسماند حفاری که با سیمان وارد واکنش میشود با سایر مواد که بعد در معرض ان قرار خواهد گرفت وارد واکنش نمیشود. لذا سیمان به عنوان مناسب ترین گزینه تثبیت در این پروژه معرفی می گردد.

گچ

گچ نیز مانند سیمان به دلیل جذب بالای آب به عنوان یکی دیگر از مواد تثبیت کننده استفاده می گردد:

2CaSO4 · 4H2O → 2CaSO4 · H2O + 3H2O (به صورت بخار متصاعد میشود)

زمان مورد نیاز جهت تکمیل فرایند جذب آب در گچ به مراتب نسبت به سیمان کمتر است. گچ علاوه بر تثبیت کنده ها تاثیر اندکی بر حذف نمک ها نیز دارد.

سیلیکات سدیم (NO2SiO3)

این ماده که به نام آب شیشه نیز شناخته می شود به عنوان یک ماده منعقد کننده به مخلوط کنده های حفاری اضافه می گردد. این ماده در جهت محبوس کردن مواد موجود در مخلوط و ایجاد زمان کافی برای جذب آب مواد تثبیت کننده نقش مهمی دارد. این فرآیند که کپسوله شدن نیز نامیده می شود در مصرف مواد تثبیت کننده (سیمان) تأثیر کاهنده دارد.

پلی آلومینیوم کلراید

پلی آلومینیوم کلراید (PAC)-[Al2(OH)nCl6-n.XH2O]m

این پلیمر پودری که یکی از شناخته شده ترین مواد منعقد کننده در صنعت تصفیه سیال می باشد در مدیریت پسماند سیال حفاری نیز استفاده می گردد. با اضافه کردن این ماده به سیال پسماند به دلیل وجود بار الکتریکی سطحی فعال در این ملکول واکنش های متوالی بین این ماده و ذرات جامد صورت می گیرد که منجر به تولید زنجیره های طویل و لخته شدن ذرات معلق و جامد می گردد. پس از مرحله 2 فاز شدن سیال پسماند عملیات جدا سازی توسط نیروی گرانش صورت خواهد پذیرفت.

پلی اکریل آمید

پلی اکریل آمید ((C3H5NO)n)

بزرگترین مورد استفاده پلی اکریل آمید در لخته کردن جامدات شناور در سیال می باشد. با توجه به فعالیت واکنش بسیار زیاد این ماده و وجود زنجیره طویل فرصت واکنش با ملکول ها و ذرات بسیاری را فراهم می آورد. این ماده از لحاظ تبعات زیست محیطی بی خطر محسوب می شود. یکی از اولین گزینه ها جهت تصفیه پساب های صنعتی می باشد. این ماده تجزیه پذیر بوده و به مرور زمان تجزیه می گردد.

آهک (CaO)

اکسید کلسیم یا آهک به صورت پودر سفید رنگ و جاذب بالقوه آب و رطوبت است. استفاده از آهک در ساخت بناها از دوران قدیم مورد استفاده بوده است. این ماده به دلیل واکنش سریع با آب و ذرات شناور در آن به عنوان لخته کننده و رسوب دهنده ذرات شناور در آب استفاده می شود. در اثر استفاده از آهک میزان PH محیط به میزان قابل توجهی افزایش می یابد که به کمک اسید سیتریک کنترل شده و در محدوده نرمال آب کنترل می گردد. امروزه ترکیب این ماده و اسید سیتریک در تصفیه پساب کاربرد بسیار زیادی دارد.

EQUIPMENT SPECIFICATIONS

Dewatering Unit

– دامنه فعالیت : کلوخه کردن سیالات پایه آبی

– حداکثر دبی : 140 گالن بر دقیقه

– متد کلوخه کردن : اسید+باز/پلی آلومینیوم کلراید+پلی اکریل آمید

– سایز ورودی و خروجی سیال : 2 اینچ

– حداکثر فشار کاری : 10 بار (140 PSI)

– جنس متریال مجموعه: ½ SS316L

– عایق حرارتی : پشم سنگ

– محدوده دمایی: 5- 60 درجه سانتیگراد

– شدت صدا : 78 دسیبل

– جنس بدنه: آلومینیوم

Filtration Unit

– دامنه فعالیت : فیلتر ذرات جامد سیال پایه آبی

– وزن: 4800 کیلوگرم

– حداکثر دبی : 400 گالن بر دقیقه

– تعداد صفحات: 60 ~ 75 پلیت

– سایز ورودی و خروجی سیال : 2 اینچ

– حداکثر فشار کاری : 10 بار (140 PSI)

– حداکثر اندازه ذرات : 5 میلیمتر

– محدوده دمایی: 5- 90 درجه سانتیگراد

– جنس مش: پلی پروپیلن + سلولز

– جنس بدنه: ST-37

Buffer Tanks

– دامنه فعالیت : ذخیره انواع سیالات

– ابعاد (طول ، عرض ، ارتفاع ): 11.5 × 2.5 × 2.5 متر

– ظرفیت : 450 بشکه

– شکل دیواره : ورق مستحکم شده توسط خمکاری

– جنس بدنه: فولاد ST-37

– ضخامت بدنه: 10 میلیمتر

– پوشش محافظ بدنه : PU 3 لایه

Storage Tank

-دامنه فعالیت : اختلاط انواع سیال و ذخیره سازی

-دامنه فعالیت : اختلاط انواع سیال و ذخیره سازی

– ابعاد (طول ، عرض ، ارتفاع ): 2.5 × 2.5 × 2.5 متر

– ظرفیت : 100 بشکه

– شکل دیواره : ورق مستحکم شده توسط خمکاری

– جنس بدنه: فولاد ST-37

– پوشش محافظ بدنه : PU 3 لایه

Diaphragm Pump

– دامنه فعالیت : پمپاژ انواع سیالات

– وزن: 25 کیلوگرم

– حداکثر دبی : 568 لیتر بر دقیقه

– ارتفاع پمپاژ : 84 متر

– سایز ورودی و خروجی سیال : 2 اینچ

– حداکثر فشار کاری : 8.4 بار (120 PSI)

– سایز ورودی هوا : ½ 2/1 اینچ

– حداکثر اندازه ذرات : 6.8 میلیمتر

– محدوده دمایی: 5- 107 درجه سانتیگراد

– شدت صدا : 78 دسیبل

– حداکثرمصرف هوا : 4.9 مترمکعب بر دقیقه

– جنس بدنه: آلومینیوم

Centrifugal Pump

– دامنه فعالیت : سیال های سبک و نیمه غلیظ

– ابعاد (طول ، عرض ، ارتفاع ): 724 ×422×510 میلی متر

– جنس قسمت دوار : چدن GG-25

جنس محور(شفت) : فولاد 1.4021

– حداکثر ظرفیت : 80 متر مکعب بر ساعت

– ارتفاع پمپاژ : 29 متر

– سایز ورودی سیال : 3 اینچ

– سایز خروجی سیال : 2 اینچ

– حرارت سیال : 20- الی 110 درجه سانتیگراد

– برق ورودی : سه فاز- 460/380 ولت -60/50 هرتز

– توان الکتروموتور : 22.5 کیلو وات

– آمپر مصرفی : 37 آمپر

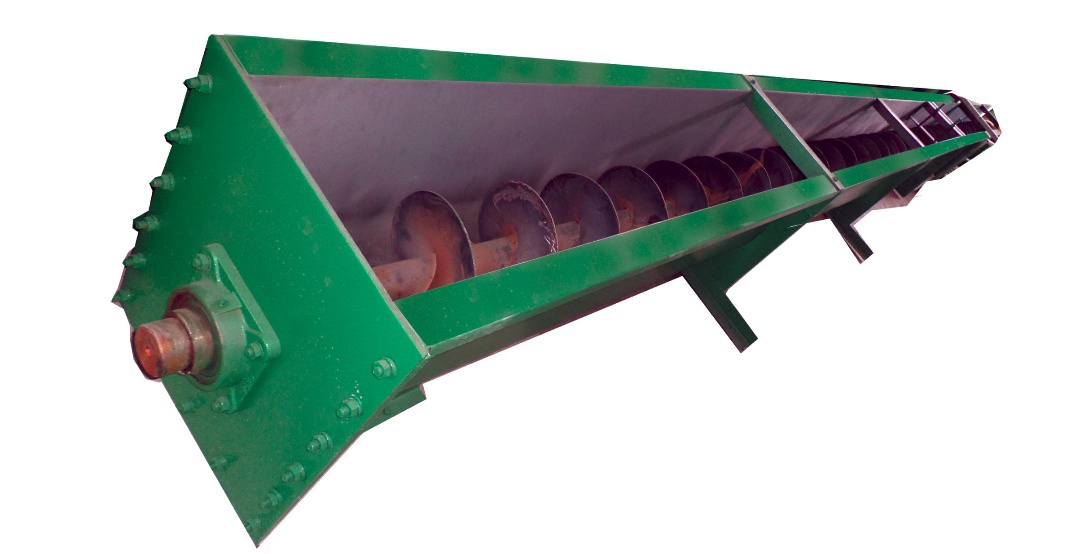

Auger

-دامنه فعالیت : جابجایی کنده های حفاری

– توان : 15 کیلو وات

– مصرف آب : 15 لیتر بر دقیقه

– جابجایی : توسط سیستم هلیس

– جنس بدنه : ST-37

– جنس تیغه : ST-52

– ولتاژ : 380/460 ولت

Dryer Shaker

-دامنه فعالیت : تصفیه کنده های حفاری

– مدل حرکتی : Linear, Eleptical

– جنس بدنه : ST-52

– تعداد پنل : 4

– حداکثر ظرفیت : 400 گالن بر دقیقه

– جنس تیغه : ST-52

– ولتاژ : 380/460 ولت

Laboratory Equipment

-دامنه فعالیت : آزمایشات کنترل کیفی

– متد آزمایشات: اسپکتروفوتومتری

– تعداد تست ها: 200 تست

– برند : Unico

– مدل: 2150

– کشور سازنده : USA

Caravan

-دامنه فعالیت : استراحتگاه ، دفتر کار

– تعداد اطاقها : 4

– جنس بدنه : ST-37

– تعداد کولر : 3

– طول : 12 متر

– عایق حرارتی : پشم سنگ

Electrical Panel

-دامنه فعالیت : برق

– ولتاژ کاری : 380-460

– تعداد خروجی ها : 22

– جنس بدنه : ST-37

– نوع پوشش : رنگ کوره ای

برند قطعات داخلی : Hyundai

Wash Down Gun

-دامنه فعالیت : شستشوی محوطه و تجهیزات

– فشار کاری : 200 بار

– مصرف آب : 15 لیتر بر دقیقه

– جابجایی : توسط سیستم چرخدار

– شدت جریان : 50/60 هرتز

– ولتاژ : 380/460 ولت